- TEKANAN

-

PB8101CdM tahan api

-

Pemancar tekanan PB8300CNG2

-

Pemancar tekanan PB8300CNM

-

Pemancar tekanan PB8300CNG2

-

Pemancar tekanan PB8300CNM

-

Pemancar tekanan PB8300CNT

-

Pemancar tekanan PB8300CNM

-

PB83 diafragma datar berulir dengan tepi knurled

-

PB83 benang membran datar penuh 1

-

PB83 penjepit suhu tinggi diafragma datar penuh

-

PB8300CNM suhu tinggi dengan heat sink

-

Pemancar tekanan PB8301CNM

-

Pemancar tekanan PB8303CNM

-

Pemancar tekanan PB8300CNM

-

Pemancar tekanan PB8300CNG

-

Pemancar tingkat submersible 1

-

Pemancar tekanan PB6300CNM

-

Pemancar tekanan PB6301CNM

-

Pemancar tekanan PB6303CNM

-

Jenis steker bersudut M12

-

- SUHU

-

Termokopel lapis baja benang aktif

-

Termokopel suhu ruangan halus dan kecil

-

Radial

-

Tipe universal pemasangan berulir

-

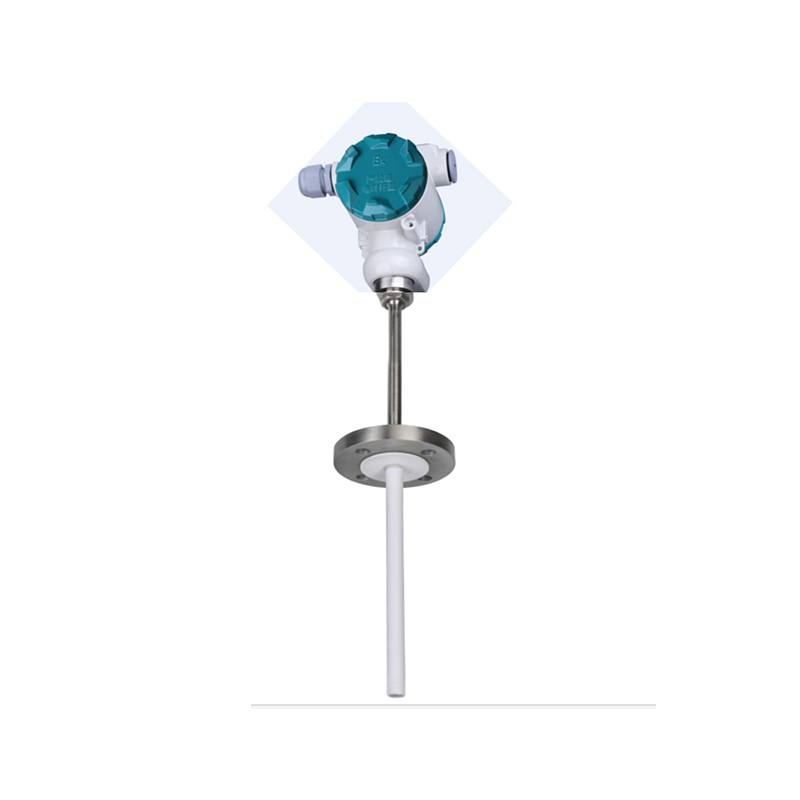

Pemasangan flensa universal

-

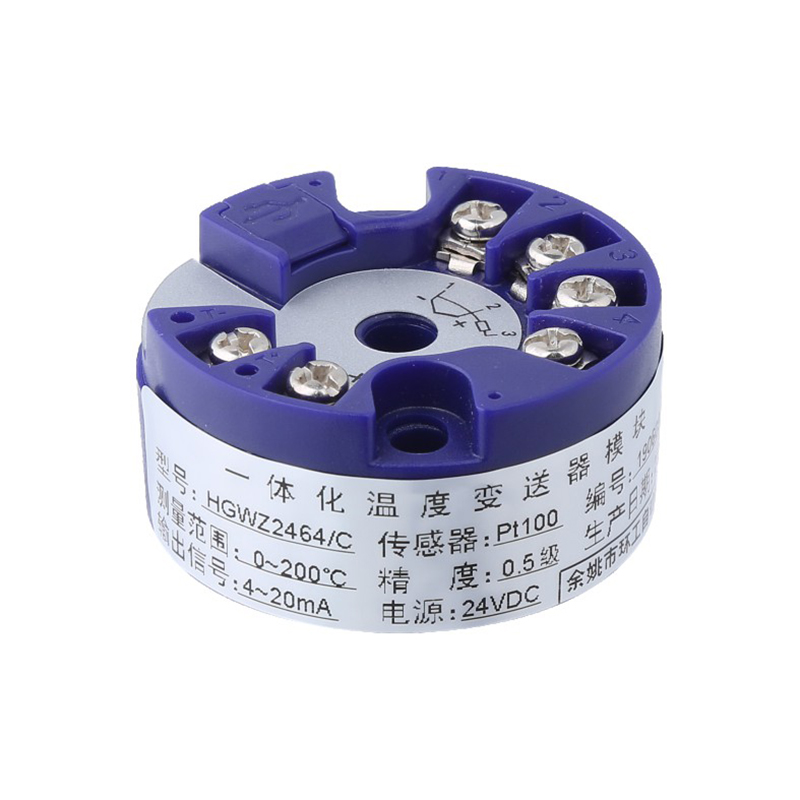

Pemancar suhu SBWZ148

-

Pemancar isolasi pasif ganda 1

-

Pemancar suhu terintegrasi tipe flensa anti-korosi 2

-

Pemancar suhu terintegrasi tipe flensa anti-korosi 3

-

Pemancar suhu terintegrasi tipe flensa anti-korosi 4

-

Pemancar suhu terintegrasi tipe flensa anti-korosi 5

-

Pemancar isolasi pasif ganda 2

-

- TINGKAT

-

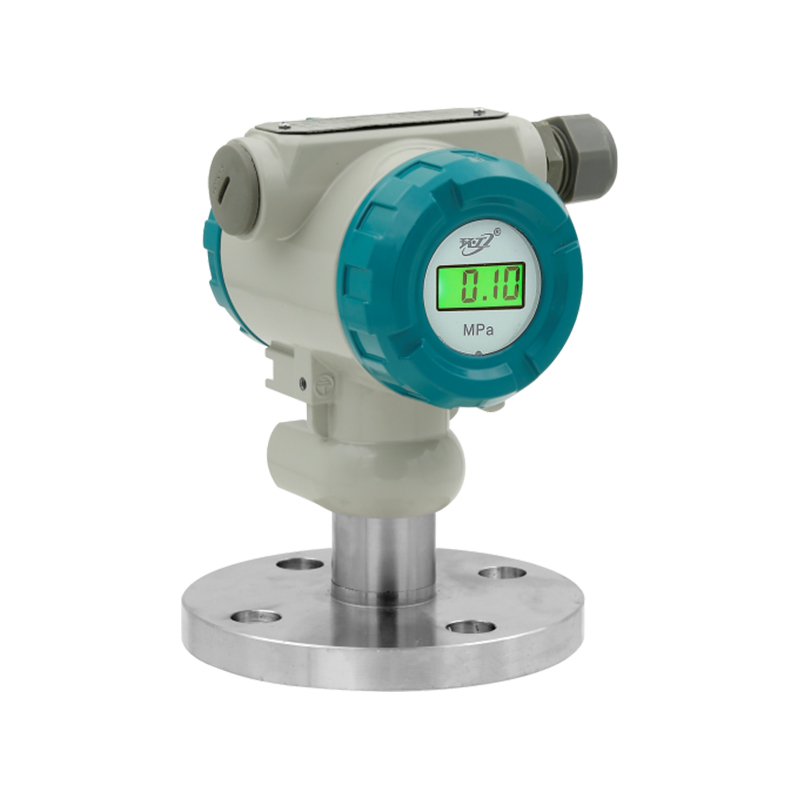

Pemancar tingkat cair (tekanan) biasa jenis diafragma datar flensa tunggal

-

Pemancar tekanan diafragma datar flensa berlapis emas pemancar tingkat cair (tekanan) biasa

-

Pemancar level submersible pemancar level cair (tekanan) biasa

-

Pengukur level anti-korosi plug-in pemancar level cair (tekanan) biasa

-

Pemancar level cairan batang lurus

-

Dengan braket pemasangan

-

Pengukur level radar anti korosi 2

-

Pengukur level radar anti korosi 3

-

Tidak ada kotak sambungan PB8700 2

-

PB8700 suhu dan pemancar terintegrasi tingkat cair

-

- FLOWMETER

-

Pengukur aliran panel 5

-

Pengukur aliran panel 6

-

Pengukur aliran panel 1

-

Rotor kaca stainless steel dudukan benang internal

-

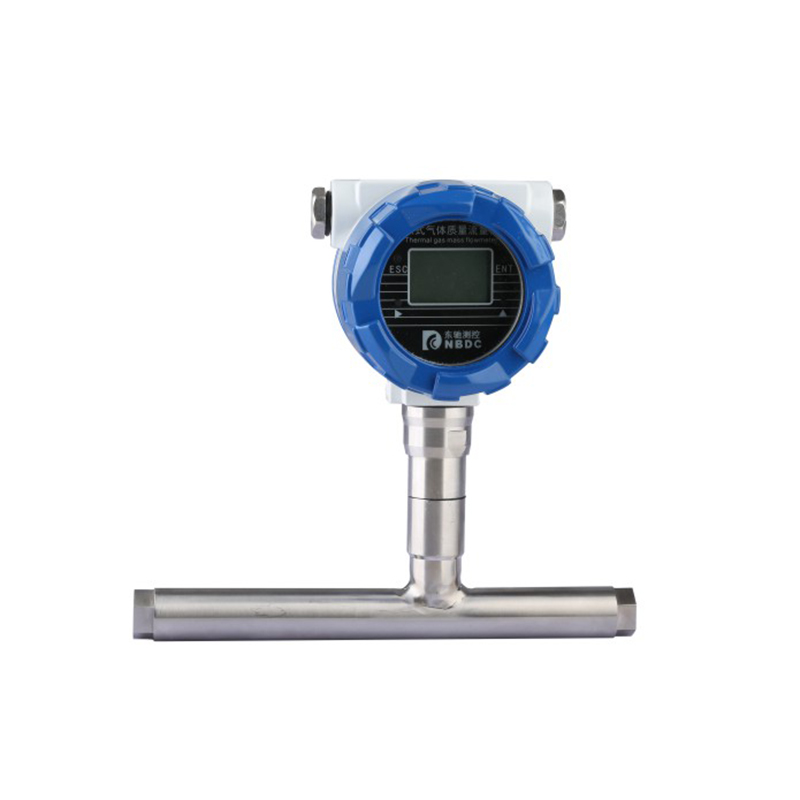

Pengukur aliran massa gas

-

Pengukur aliran massa gas termal

-

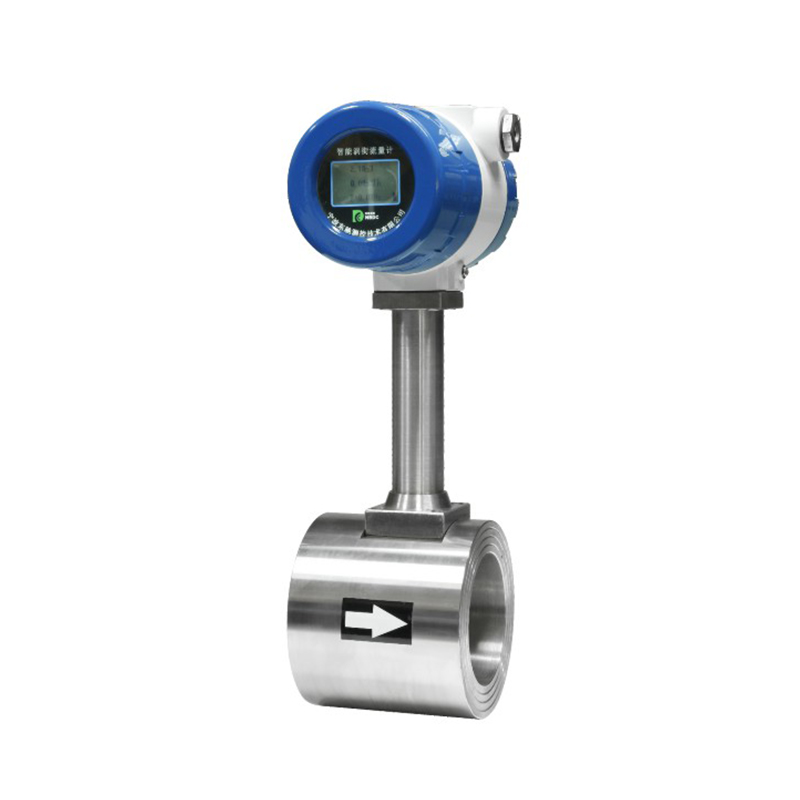

Flowmeter pusaran cerdas terintegrasi

-

Pengukur aliran pusaran pintar 1

-

Pengukur aliran pusaran pintar 2

-

Pengukur aliran pusaran pintar 3

-

- YANG LAIN